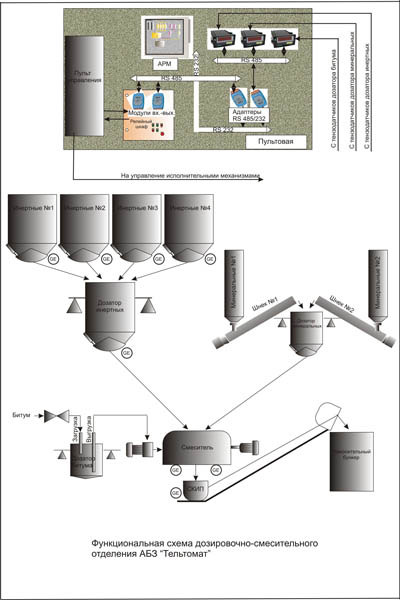

Важнейшим процессом, определяющим технологическую эффективность производства асфальтобетонной смеси, является дозирование, поскольку без точного ввода компонентов невозможно получить асфальт высокого качества. В настоящее время дозировочно-смесительные отделения (ДСО) многих действующих АБЗ работают на устаревших дозаторах рычажного типа, которые не в состоянии обеспечить требуемую точность дозирования компонентов. Проблему повышения точности дозирования можно решить в сжатые сроки при сравнительно небольших затратах, если провести модернизацию ДСО АБЗ.

Работы, проводимые при модернизации

- Обследование предприятия с целью уточнения технологической схемы и ревизии технического состояния дозирующего оборудования.

- Доработка программно-технического комплекса под конкретную технологическую схему

- Проведение работ на объекте:

- перевод весовых дозаторов инертных материалов и минерального порошка на тензометрическую систему измерения веса с полным демонтажем рычажной системы

- установку весового дозатора битума

- установку программно-технического комплекса "Тензо-асфальт"

- обучение персонала.

Модернизация АБЗ обеспечивает:

- Повышение качества выпускаемого асфальта за счет:

- соблюдения технологии производства

- повышения точности дозирования компонентов

- Формирование отчетной документации как по партиям выпущенного асфальта, так и по каждой дозе.

- Ведение журнала действий оператора и аварийных сообщений.

- Регистрацию фактического веса компонентов по каждому отвесу, суммарного учета каждого компонента и готовой смеси за выбранный период времени.

Подробный перечень выполняемых работ

1. Проектно-конструкторские и производственные работы:

1.1. Обследование объекта;

1.2. Составление и согласование с Заказчиком Технического Задания;

1.3. Согласование с Заказчиком перечня входных сигналов и управляющих команд;

1.4. Согласование с Заказчиком электрических схем внешних соединений;

1.5. Изготовление дозатора битума;

1.6. Изготовления узлов встройки тензодатчиков для перевода существующих весовых дозаторов на тензометрическую систему измерения веса;

1.7. Изготовление шкафа релейной автоматики;

1.8. Корректировка (при необходимости) программы АРМ оператора.

2. Монтажные и пуско-наладочные работы. Монтажные работы производятся Исполнителем на условиях шеф-монтажа:

2.1. Перевод дозатора инертных материалов с механической на тензометрическую систему измерения веса.

После модернизации дозатор будет иметь следующие характеристики:

| Тип весового устройства |

ТВЭУ-1П |

| Нагрузка Max, кг |

1000 |

| Наименьший предел взвешивания (НмПВ), кг |

10 |

| Цена поверочного деления по ГОСТ 29329, кг |

0,5 |

2.2. Перевод дозатора минерального порошка с механической на тензометрическую систему измерения веса. Для АБЗ с раздельным дозированием минерального порошка.

Технические характеристики дозатора после модренизации

| Тип весового устройства |

ТВЭУ-01П

|

| Нагрузка Max, кг |

100

|

| Наименьший предел взвешивания (НмПВ), кг |

1

|

| Цена поверочного деления по ГОСТ 29329, кг |

0,05

|

2.3. Установка весового дозатора битума.

Технические характеристики дозатора битума после модернизации

| Обозначение |

”ГАММА”-50-1

|

| Наибольший предел дозирования (НПД), кг |

50

|

| Наименьший предел дозирования (НмПД), кг |

15

|

| Цена поверочного деления по ГОСТ 29329, кг |

0,05

|

| Объем весового бункера, л |

110

|

| Порог срабатывания аварийного датчика перелива при плотности битума 0,8 т/м3, кг |

70

|

| Потребляемая мощность электрообогрева весового бункера, кВТ |

2,2

|

Производитель оставляет за собой право изменять технические характеристики с целью улучшения качества продукции без предварительного уведомления потребителя.

Весовой бункер дозатора битума оборудован теплоизолирующим кожухом с раздельным электроподогревом днища и боковых стенок от сети переменного тока 220В, аварийным датчиком перелива (порог срабатывания датчика = 70 кг) и краном для слива битума из весового бункера вручную. Как правило, загрузка битума в весовой бункер производится с помощью существующего битумного насоса или трехходового крана (загрузка битума – кольцевание). Выгрузка битума в смеситель производится с помощью битумного насоса.

2.4. Замена при необходимости датчиков положения:

- загрузочных заслонок дозаторов;

- разгрузочной заслонки смесителя.

Необходимость замены определяется при проведении обследования ДСО АБЗ.

2.5. Установка на рабочем месте оператора шкафа релейной автоматики с органами ручного управления;

2.6. Установка на рабочем месте оператора панели с весовыми терминалами дозаторов;

2.7. Установка в компьютер АРМ оператора управляющей программы;

2.8. Пуско-наладка и инструктаж обслуживающего персонала.

Комплект поставки оборудования

| |

Кол-во

|

Примечание

|

| Комплект тензодатчиков с узлами встройки для перевода дозатора инертных материалов на тензометрическую систему измерения веса |

1

|

|

| Комплект тензодатчиков с узлами встройки для перевода дозатора минерального порошка на тензометрическую систему измерения веса |

1

|

Для АБЗ с раздельным дозированием минерального порошка

|

| Дозатор битума |

1

|

|

|

Комплект индуктивных датчиков с узлами встройки:

- открытого положения загрузочных заслонок дозаторов

- закрытого положения разгрузочных заслонок весовых бункера дозаторов

- открытого и закрытого положения заслонок смесителя

|

1

|

При необходимости замены существующих датчиков

|

| Шкаф релейной автоматики |

1

|

|

| Панель с весовыми терминалами дозаторов |

1

|

|

| Панель ручного управления |

1

|

|

| Программа АРМ оператора |

1

|

|

- Комплект технической документации:

- паспорт на ТВЭУ-1П

- паспорт на ТВЭУ-01П

- паспорт на дозатор битума

- комплект электросхем

- инструкция оператору

|

1

|

|

2. Выполняемые функции:

2.1 Система обеспечивает выполнение следующих функций:

2.1.1 Дозирование инертных материалов по заданному рецепту в весовой бункер и выгрузку в смеситель;

2.1.2 Дозирование битума по заданному рецепту в весовой бункер и выгрузку в смеситель;

2.1.3 Управление работой смесителя.

2.1.4.Оперативную корректировку рецепта в процессе дозирования.

2.1.5. Формирование и хранение отчетной документации за 30 дней:

- ведение количественного учета о произведенном асфальте и израсходованном сырье;

- по сменам с указанием начальника смены и наименованием выполненных рецептов за смену;

- по отдельным рецептам за выбранный промежуток времени;

- по всем выполненным рецептам за выбранный промежуток времени;

- регистрация заданного и фактического веса компонентов по каждому отвесу в каждом выполненном рецепте;

- регистрация расчетных и фактических величин «падающих столбов» компонентов по каждому отвесу в каждом выполненном рецепте.

Дополнительная информация

Статья - «Практические рекомендации по модернизации дозировочно-смесительного отделения»